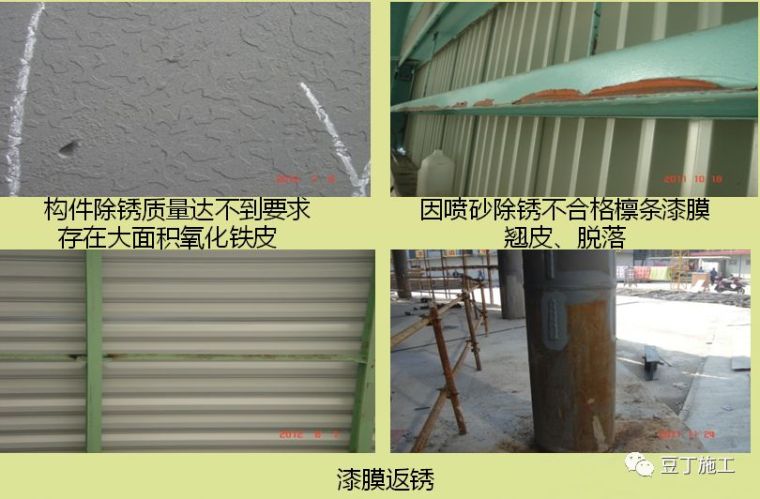

1、钢材表面裂纹、夹渣、分层、缺棱、结疤(重皮)、气泡、压痕(划痕)、氧化铁皮、锈蚀、麻点

裂纹——钢材表面在纵横方向上呈现断断续续、形状不同的裂纹;

夹渣——钢材内部有非金属物掺入;

分层——在钢板的断面上出现顺钢板厚度方向分成多层;

缺棱——沿钢材某侧面长度方向通长或局部出现缺少金属棱角,缺棱处表面较粗糙。

结疤(重皮)——钢材表面呈现局部薄皮状重叠;

气泡——钢材表面局部呈现沙丘状的凸包;

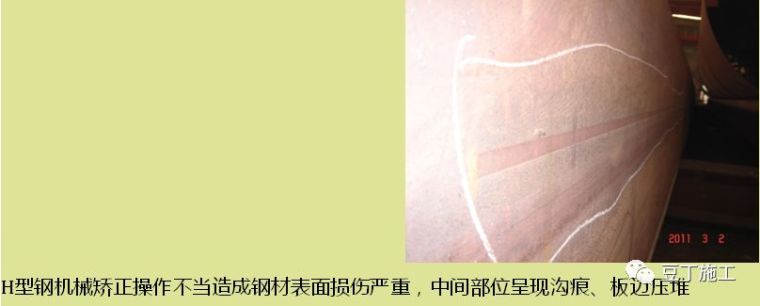

压痕——轧辊表面局部不平或有非轧件落入而经轧制后在钢材表面呈现的印迹,分布有 一定规律性;

氧化铁皮——钢材表面粘附着以铁为主的金属氧化物;

锈蚀——钢材轧制后受潮氧化产生的氧化物;

麻点——钢材表面呈凹凸不平的粗糙度,有局部的也有持续和周期性分布的。

【规范规定】

《钢结构工程施工质量验收规范》GB50205 — 2001条文规定:

1、钢结构切割面或剪切面应无裂纹、夹渣、分层和大于1mm的缺棱。

2、钢结构端边或断口处不应有分层、夹渣等缺陷。

3、当钢材的表面有锈蚀、麻点或划痕等缺陷时,其深度不得大于该钢材厚度负允许偏差值的1/2。

4、钢材表面的锈蚀等级应符合现行国家标准《涂装前钢材表面锈蚀等级和除锈等级》 GB8923规定的C级及C级以上。

5、矫正后的钢材表面,不应有明显的凹面或损伤,划痕深度不得大于0.5mm, 且不应大于该钢材厚度负允许偏差的1/2。

《普通碳素结构钢和低合金结构钢热轧厚钢板》GB3274—2007条文规定:

钢材表面不得有气泡、结疤、拉裂、折叠、夹杂和压入的氧化铁皮;

【原因分析】

1、产生裂纹的主要原因是钢材轧制冷却过程中产生应力而造成。

2、夹渣主要是锭胚粘有非金属夹杂物,在轧制时未脱落,也可能是在冶炼、烧铸过程中 带入夹杂物,轧制后暴露出来的。

3、分层有两种情况,一种是非金属夹杂物存在于钢材内部,又称夹灰;另一种是厚度方 向拉力不足,使用时造成的分层。

4、结疤中有较多的非金属夹杂物或氧化皮,不规则地分布在轧件上,而且局部与基本金 属相连接。结疤是在铸锭期间产生的,也可能是在轧制过程中因材料表面位移或滑动而造成的。

5、重皮是指不规则鳞片状细小的表面缺陷,沿轧制方向延伸,其程度取决于变形量的大小。重皮是由于钢锭表面的冷濺及结疤未清理干净,或清理深宽比不够,坯料表面不平轧制而成。

6、起泡一般在轧制时显现出来,是由于冶炼、浇铸过程中脱氧不良造成的。

7、压痕是由于轧辊或其他辊子上粘贴异物造成的。

8、轧入氧化皮,造成钢板表面凹坑的原因是由于热轧和加工过程中没有彻底清除氧化 铁皮。

9、钢材轧制后在材料纵横断面的表面上出现断断续续与轧制方向一致的细小发状纹。

10、钢材轧制后堆放保管不当,长期受潮,露天堆放,受风吹雨淋或处空气中腐蚀性强的 环境条件而产生氧化反应造成麻点或片状镑蚀。

11、划痕和沟槽是由于轧件和设备之间摩擦运动造成的机械损伤。这种损伤基本上平行 或垂直于轧制方向。

12、制作、安装和矫正过程中造成的钢材表面伤痕,有一定的规律性,有明显的损伤痕迹, 冷加工后产生的伤痕呈现白亮的金属光泽。

【防治措施】

1、严格按设计图纸要求采购钢材,对于一些比较特殊的钢材,更需要了解其性能和特点。如对厚度方向性能有要求的钢板,不仅要求沿宽度方向和长度方向有一定的力学性能,而且要求厚度方向有良好的抗层状撕裂的性能。

2、把好原材料入库前的检验关。

3、凡质量缺陷超标的材料,应拒绝使用。

4、凡是在控制范围内的缺陷,可采用打磨等措施作修补。

5、应重视材料的保管工作。钢材堆放应注意防潮,避免雨淋结冰,有条件的应在室内 (或棚内)堆放,对长期露放不用的钢材宜作表面防腐处理。

6、应重视钢材的复验,尤其板厚≥40mm,且设计有z向要求的 厚钢板。

7、钢材上述缺陷在气割、剪切和焊接后都能较明显地暴露出来,一般采用放大镜观察检査即可,但有特殊要求的气割和剪切面,则应按要求进行外观检査,必要时应采用渗透、磁粉或 超声波探伤检查。

8、钢材表面镑蚀等级按现行国家标准《涂装前钢材表面锈蚀等级和除镑等级》GB8923, 应优先选用A、B级,使用C级应彻底除锈。

9、在制作、安装过程应加强机工具的正确使用,对产生的划痕和吊痕可采用补焊后打磨 进行修整。